动态计划排程

多重物料拉动

生产过程跟踪

智能仓储体系

全面质量管理

设备可监控性

人员综合管控

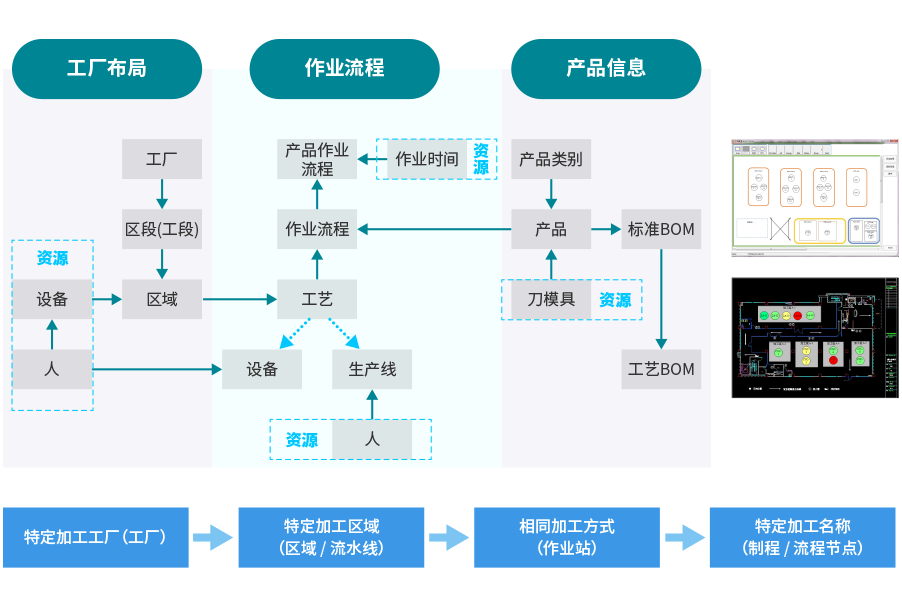

MES作为一套对生产现场综合管理的系统,具有很强的行业特性。相对于流程型制造,离散制 造产品由众多零部件经过一系列并不连续的工序的加工组合最终装配而成,尤其是加工和装配都涉及的企业,业务复杂度更高。从加工过程来看,离散制造型企业生产过程面临诸多问题, 如

● BOM变更频繁

● 生产作业计划频繁调整

● 制造工艺复杂

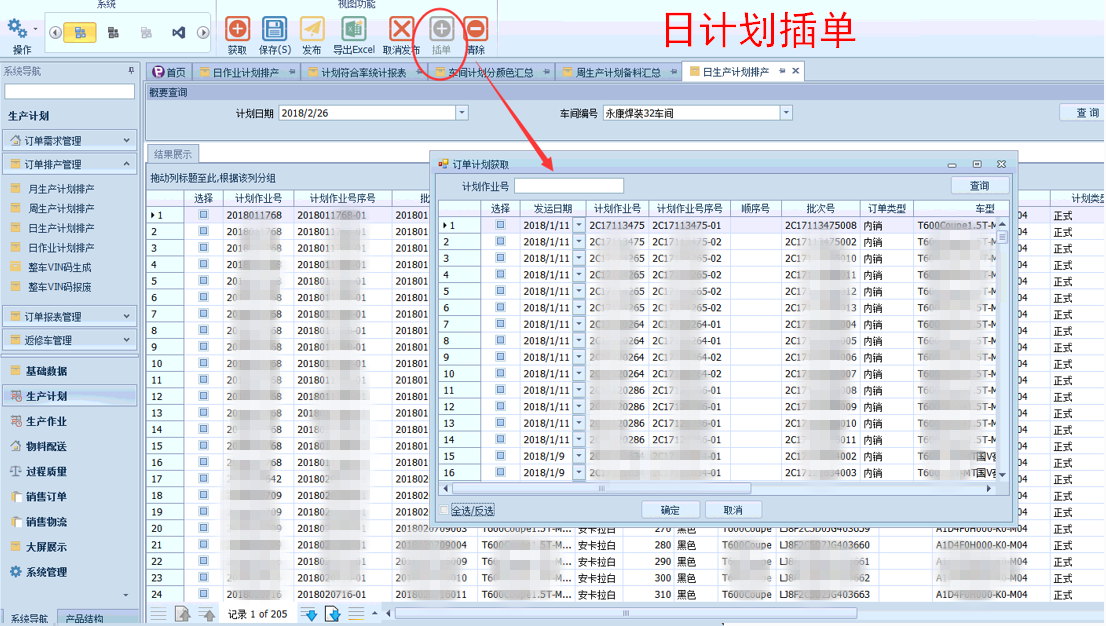

● 在生产过程中的临时插单

● 材料短缺

● 库存资金占用大

● 设备利用率低

● 产品质量不能保证

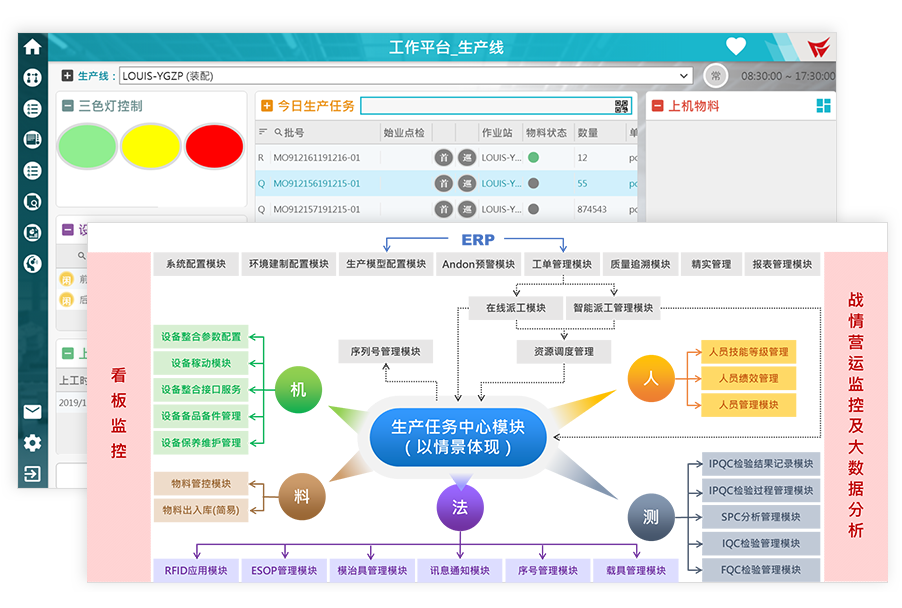

华天软件MES系统可为企业提供作业计划排程、生产过程监控、质量管理、人员管理、设备管 理、物料拉动、仓库管理、能源管理等功能模块,为企业打造一个扎实、可靠、全面、可行的 制造执行系统,有效的提升订单响应速度和生产效率,提升产品质量。

●支持多种生产模式的优化排产,排产规则高度配置化;

●支持多种设备的生产过程可视化,包括车间大屏、工位电子看板、现场HMI等;

●与生产线集成的生产过程控制,支持WBS、PBS等环节的自动路由控制;

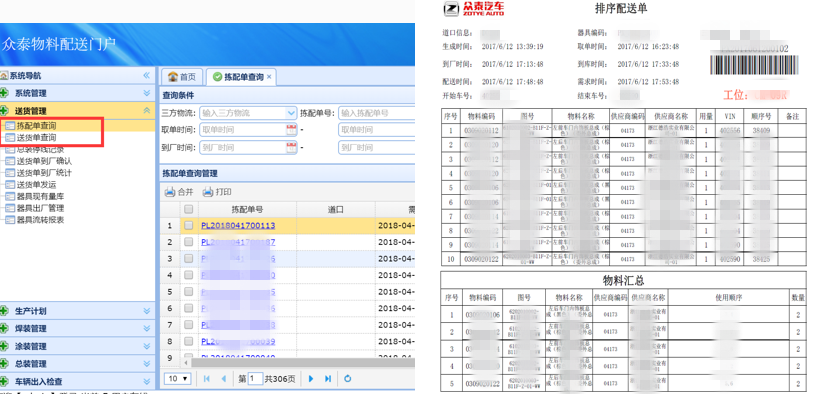

●灵活多样的物料配送管理,支持排序、配料、SPS+DPS、看板、小票、ANDON等多种配送方式;

●系统架构轻量化,支持多种数据库且业务组件成熟,方便重用和多系统间集成;

●支持集团级的分布式部署,生产运营指标等数据分析结果统一汇总至门户,进行决策辅助。

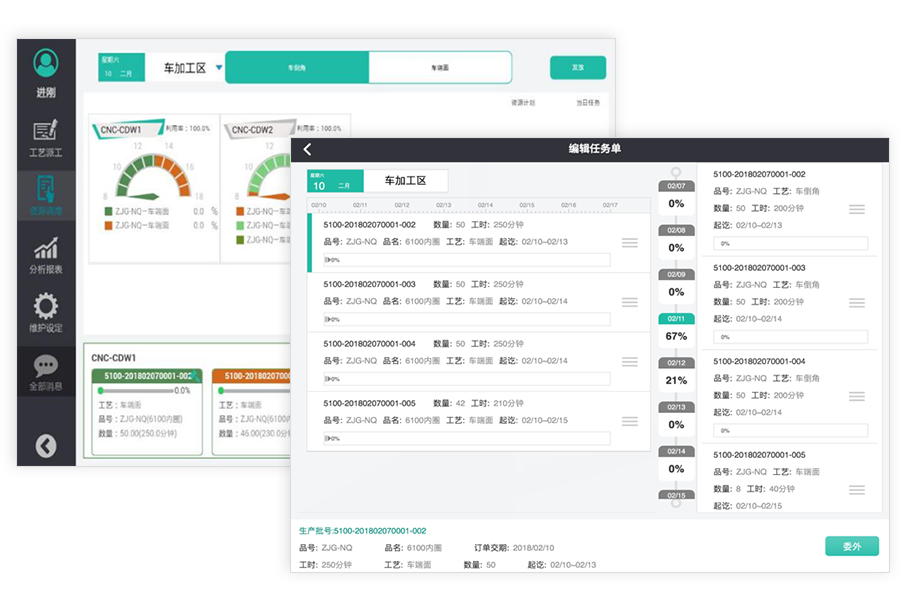

排产综合考虑物料、产能、插单撤单、人员技能等因素,最大程度上保证计划可执行性。

例:众泰汽车通过工厂建模、排产模型定义、需求订单接收,实现月计划、周计划、日计划、 车间作业计划的多维度排程。借助于精确排产,全面满足生产管理需求。

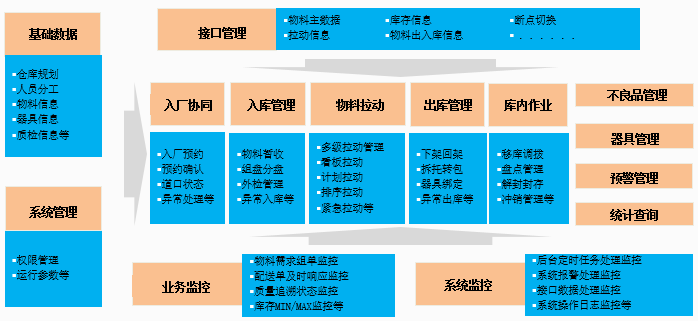

建立多种形式的物料拉动体系,降低生产线边库存积压,提升物料利用率。

例:众泰汽车通过物料拉动指导物料配送,减少线边库存积压及缺料情况的发生,提高物料管 理的精确度和运作效率。价值收益表现:物料上线及时率提升80%,三方物流配送准确率提升 60%,线边/中央库积压率降低70%,停线发生率降低50%。

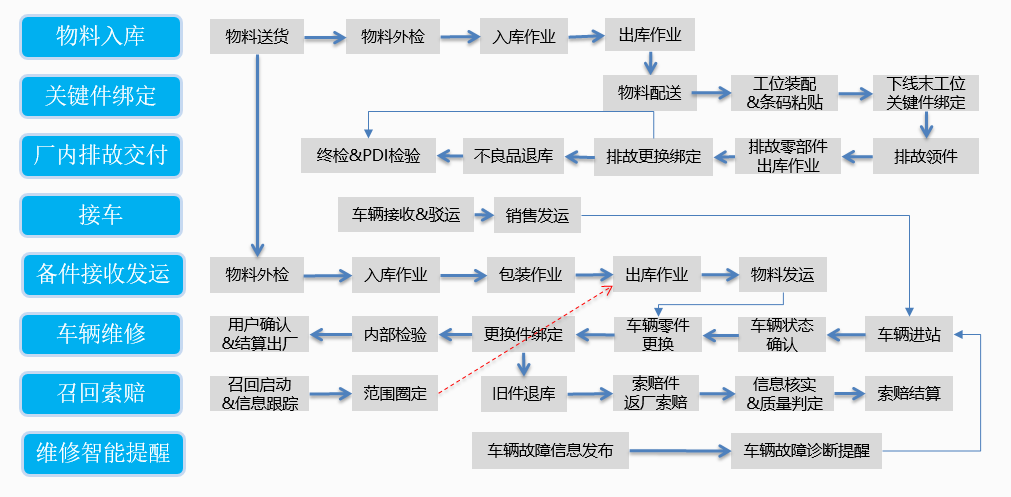

通过系统直观展示产品加工位置,为后续工序的加工及物料拉动提供准确的数据支撑。

例1:在华天软件MES系统中,众泰汽车可以实时监控生产线上每台车辆的位置和在制品状况, 对生产过程中出现的问题及时反馈处理。实现了生产过程可视化,满足生产精细化管理。

例2:基于条码扫描技术实现准确的物料发货和装配,同时将系统产生的各项生产数据汇成统 计表,方便管理层查询监督。准确数据采集、共享的数据、可视化的报表,实现协同应用。

通过入库、出库、盘点、装配等业务结合条码技术进行自动化的作业,确保及时准确的库存和 生产线数据。

建立针对每一台产品的质量档案,将产品加工过程中的关键件信息、人员信息、设备工艺参数 、环境信息进行记录,实现全过程的质量追溯,并可通过条码实现售后索赔防伪的处理。生产线数据。

例:通过生产指示单、质量追溯、分装线防错和质量信息多级缺陷模式点选录入的方式,达到 质量控制的目的。

实时监控关键设备运行状态, 实现设备维修保养任务的快速处理、提醒,提高设备OEE。 生产线数据。

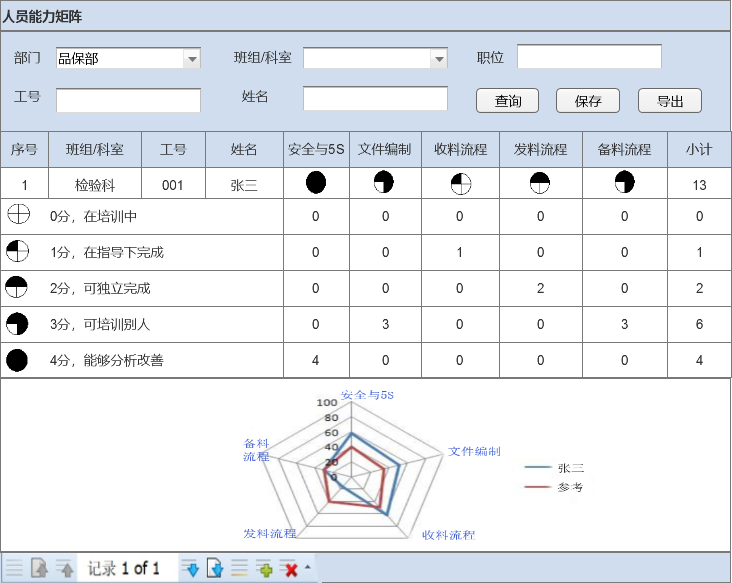

通过人员技能、人员培训、工作履历、绩效考核四个维度实现车间人员综合管控,改善人员效 率,提升车间产能。 生产线数据。

例:建立人员能力矩阵,根据能力匹配工作任务,实现精准派工。

防呆防错:通过操作指导、加工过程扫描校验、顺序配货、灯光拣选等软硬结合的手段,大幅 降低生产过程中的错装、漏装现象,提升产品质量。

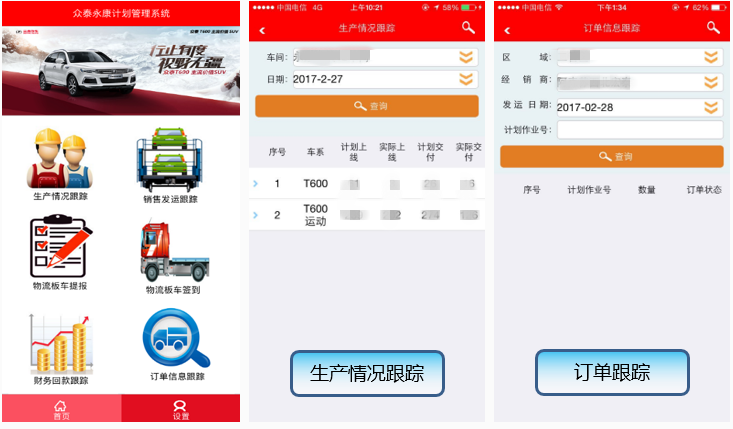

移动应用:通过移动APP,使管理层准确及时的获取生产一线的实时状况,便于做出更优决策 。 生产线数据。

系统集成:提供灵活的集成接口,保证与DMS、ERP等系统无缝集成,打通上下游数据传递。